碳化硅(SiC)属于第三代半导体材料。它是一种1X1共价键的硅碳化合物,莫氏硬度为13,仅次于金刚石(15)和碳化硼(14)。据说SiC在自然环境中非常罕见。最早,人们在太阳系46亿年前刚刚诞生的陨石中发现了少量这种物质,因此也被称为“经历了46亿年旅程的半导体材料”。

作为半导体材料,SiC具有优异的性能,特别是作为功率转换和控制的功率元件。与传统硅器件相比,它可以实现低导通电阻、高速开关和高温高压工作,因此在电源、汽车、铁路、工业设备和家用消费电子设备中非常受欢迎。虽然最终可以通过人工合成的方式制造出SiC,但是SiC功率元件的大规模生产曾经是令科研人员头疼的问题,因为它的加工极其困难。

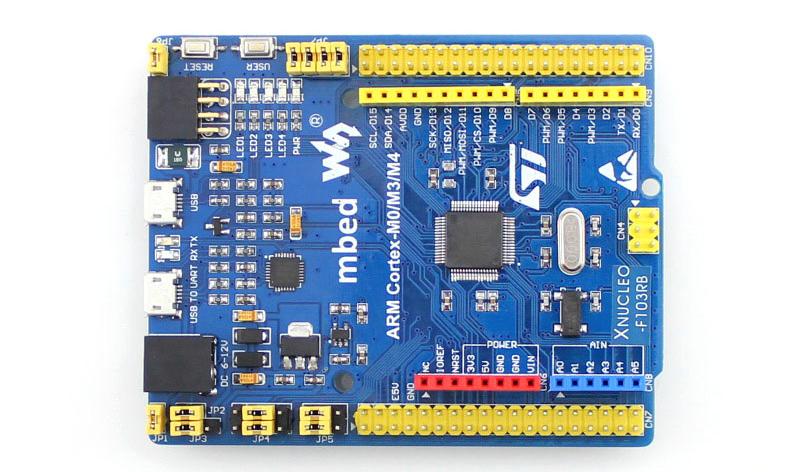

近日,罗门半导体在深圳举办了以SiC功率器件为主题的媒体交流会。作为首批量产SiC功率组件的制造商之一,罗马公司在2010年成功量产了SiC-DMOS。在本次会议上,罗马半导体(深圳)有限公司技术中心经理苏(上图)详细介绍了SiC,并与传统Si功率器件进行了性能对比,最后介绍了当前SiC的市场趋势以及罗马在该领域的产品布局和策略。

什么是碳化硅(SiC)?

与传统半导体材料硅相比,它在击穿场强、带隙宽度、电子饱和速度、熔点、热导率等方面都具有优势。

例如,在相同的耐压水平下,Si-MOSFET必须做得更厚,耐压越高,厚度就会越厚,导致材料成本更高。在栅极和漏极之间有电压隔离区。该区域越宽,内阻越大,功率损耗越多。SiC-MOSFET可以说这个区域更薄,达到了Si-MOSFET厚度的1/10,漂移区的电阻降低到原来的1/300。导通电阻小时,能量损耗小,性能提高。

与Si功率器件相比,SiC在二极管和晶体管方面的优势如下。在二极管中,硅FRD的结构电压可以达到250 V,而碳化硅的结构电压可以达到4000V左右;晶体管中的Si-MOSFET可以做到900 V,市面上有1500 V的,但是特性会差一些,而SiC产品的电压可以达到3300V。

那么SiC-MOSFET在功率半导体的所有应用场景中处于什么位置呢?下图中,坐标轴的横轴是开关频率,纵轴是输出功率。可以看出,SiC-MOSFET的应用集中在相对高频高压领域,而普通Si-MOSFET主要应用在低压高频领域,然后是Si-IGBT在高压低频领域。如果电压不高,但频率高,选择GaN HEMT。

碳化硅与硅的性能竞争

相比Si器件,苦心经营开发出来的SiC器件更好。苏认为主要有三点:

1、阻抗更低,导致产品设计更小,效率更高;

2、更高频率的操作可以使无源元件更小;

3、可以在更高的温度下运行,这意味着冷却系统可以更简单。

比如更直观。一台5kW LLC DC/DC转换器,其电源控制面板最初使用Si IGBT,重7kg,体积8,755cc;使用SiC MOSFET后,重量减少到0.9kg,体积减少到1,350cc。这是由于SiC MOSFET的芯片面积仅为Si-IGBT的1/4,其高频特性比Si-IGBT降低了63%的损耗。

另外,与Si-FRD的恢复特性相比,SiC-SBD的恢复过程几乎不受电流和温度的影响。

在比较SiC-MOS和Si-IGBT/Si-MOS的开关特性时,开关关断时的损耗大大降低,体二极管的恢复特性特别好。

在3相调制PWM中,Roma的1200V 600A SiC模块开关损耗较低,因此与IGBT模块(使用额定600A产品)相比,SiC模块可以在更高的开关条件下发挥性能优势。

最热门的市场

SiC的初期应用场景主要集中在光伏储能、数据中心服务器UPS电源、智能电网充电站等需要高转换效率的领域的逆变器。然而,随着近年来电动汽车和混合动力汽车(xEV)的发展,SiC也在这一新领域迅速崛起。辐射行业包括能源(光伏、电动汽车充电、智能电网等。)、汽车(OBC、逆变器)和基础设施(服务器)。此外,电力储存和充电站是下一个目标市场。

碳化硅协同栅极驱动为电动汽车和混合动力汽车提供了广泛的车载应用解决方案,主要用于车载充电器、降压转换器和主驱动逆变器。

目前主要驱动是IGBT,SiC的应用正在开发中,预计2021年后上市。苏表示,电动汽车的未来有三大趋势。一是延长行驶里程,二是缩短充电时间,三是需要更高的电池容量。为了顺应这一趋势,SiC在汽车应用方面也将发生变化。比如2017年之前,OBC以SiC SBD为主,2017年之后,SiC SBD+SiC MOS成熟。DCDC也在2018年从Si MOS进化到SiC MOS目前逆变器仍以IGBT+硅FRD为主,预计2021年实现SiC MOS商用。无线充电,sicsbd+sicmos正在开发中;用于高功率DCDC(用于快速充电)的SiC MOS也正在开发中。

著名的Formula-E赛车也采用了SiC技术,罗马从2016年第三季开始赞助文丘里车队。第三季度使用IGBT+碳化硅SBD后,与传统逆变器相比,重量减轻2kg,尺寸减小19%,而2017年第四季度使用SIMOS+碳化硅SBD后,重量减轻6kg,尺寸减小43%。

在电动汽车上使用SiC逆变器带来的经济效益是显而易见的。使用SiC可以提高逆变器的效率3%-5%,降低电池的成本/容量,并且由于SiC MOS具有更大的电池容量,因此有很大的机会首先引入高端汽车。

罗马最新碳化硅产品及生产能力

目前罗马的JBS产品线已经到了第三代,相比之下1、2代产品在二极管连接处采用肖特基势垒连接,第三代增加了PN连接。除了上一代产品的高温高耐压、低VF外,还具有IFSM大、漏电流小的优点。

与第二代相比,第三代SiC-MOSFET的结构主要由平面栅(DMOS)改为沟槽栅(UMOS)。这种变化可以在相同尺寸下将标准化导通电阻(Ron)降低50%,将Ciss降低35%。第四代UMOS也在开发中。预计6英寸产品将在今年实现商用,分为汽车应用和非汽车应用两大类。

6英寸碳化硅MOSFET晶片

Roma于2002年开始SiC MOSFET的基础研究,并于2004年底开发出样机。2009年收购制造SiC晶圆的德国材料制造商SiCrystal后,罗马拥有了从晶圆生产、晶圆技术到封装组装的完全垂直整合的一站式生产体系。2010年,碳化硅SBD和碳化硅MOSFET开始量产。

从2017年到2021年,罗马分阶段投资SiC,计划到2025年投资850亿日元。2021年产能增长6倍,2025年增长16倍。

根据市场研究机构Yole Development的数据,2013年罗马在SiC市场的份额为12%,而根据富士经济的数据,这一数字在2018年飙升至23%。

所以从市场需求来看,这个产能还是不足的。因此,罗马时隔12年在日本新建了面积达2万平方米的阿波罗工厂,主要为SiC器件提供晶圆。2019年4月开工建设,预计2021年投入使用。

除了SiC,Gate Driver也是一个很大的市场。目前80%的市场使用光隔离驱动器。但据Roma调查,随着电动汽车小型化要求的不断提高,2025年左右磁隔离驱动器的比例将超过光隔离驱动器。2016年,Roma开始量产首款在单芯片上集成温度监控和电源的磁隔离栅极驱动器。目前占车载磁隔离栅极驱动器IC市场80%以上,全球第一。据估计,的生产能力